分解生命周期变量可启用智能电机驱动购买

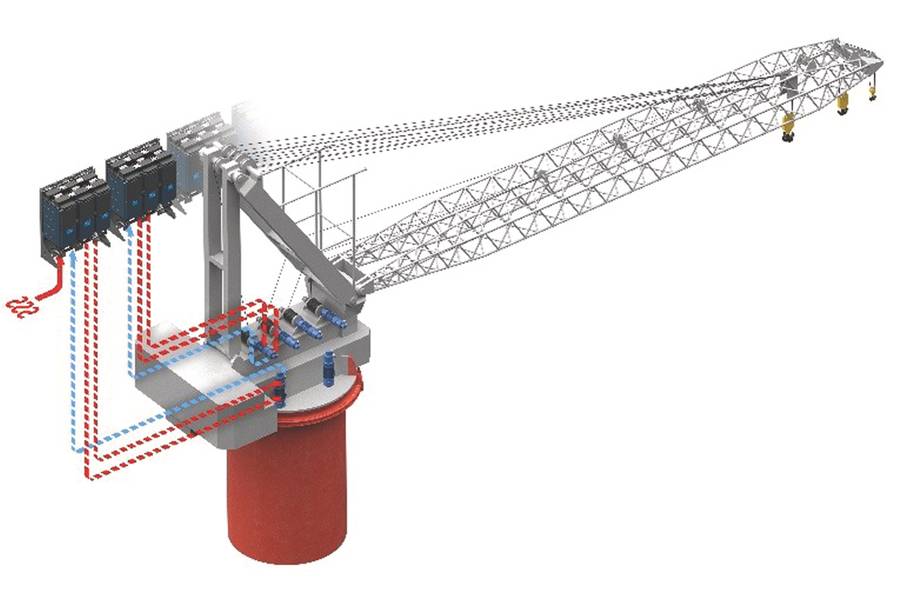

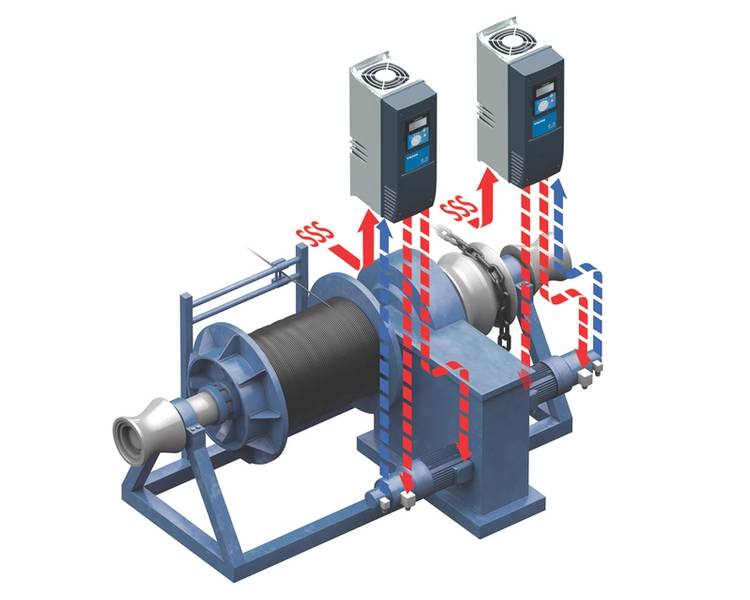

特别是起重机和绞车可以从这种做法中受益。

早期的电动机在一定的速度下运行,在可用电流和电压的引导下,经常驱动皮带和滑轮系统,以机械方式控制系统速度和功率。随着电机的发展,效率得到提高,主要是通过将输出控制从机械变为电气,并最终导致创建现代可调速驱动器(交流变频器)。

今天,电机节能的最大潜力在于系统和工艺水平的优化。可以采取许多不同的措施来提高过程和系统的性能,但交流驱动器可以发挥最重要的作用。起重机和甲板绞车是一些最常见的地方开始。系统级优化有可能归功于交流驱动技术中的几个关键元素:

- 电机独立性:独立于控制系统和电机类型的驱动器在选择最适合应用的电机技术(感应式,永磁或高效同步磁阻)和电机制造商时提供选项,以确保峰值性能和优化的能耗。

- 效率数据的公开可用性 (也是在部分负载条件下)也是关键。这些数据可以用来优化系统设计。计算能源效率的工具正在不断发展。

- 使用能量优化的电机控制对于获得电动机的效率潜力以及确保驱动始终完全适应所连接的电机和不断变化的负载至关重要。

能源效率往往被视为节约资源和节省资金的一种方式。它可以被认为是“第一种燃料”。整个系统的能效节省是通过系统输入处的能量或燃料减少来实现的。电机控制系统或交流变频器的一个重要方面是执行给定任务所需的功耗。能源具有分配的成本,能源使用的减少或效率的提高可以节省运营成本。

虽然传统的投资回报分析可能会对这些系统进行评估,但其他方法(如总运营成本(TCO))则会考察系统整个生命周期的费用,包括能源,停机时间,维护和修理,磨损和更换以及处置成本。经常会有技术诀窍,比如安装交流变频器,但购买决策仍然需要进行成本效益分析,这会影响总生命周期成本。应对所有相关因素进行评估,包括与优势叠加的负面影响因素。

在讨论效率时,务必记住应该使用驱动器来优化电机的性能。任何驱动器都可以控制电机的速度,但并非所有驱动器都能从电机中获得最佳效率。为了提高效率,重点应放在先进的驱动控制上。通过访问关键操作参数(如最大每安培转矩),先进的驱动控制功能可降低功耗并提高系统性能。

驱动器内置的硬件功能(例如DC扼流圈)可提供更高效的系统。这种内置功能还可降低成本并消除外部组件所需的安装空间。

智能热管理是系统级优化的另一个目标。诸如背通道冷却和液冷式驱动器的可用性等特性可显着降低交换机房的热负荷。这使得使用小型空调系统来优化空间需求,提高效率并降低成本。

区分电机,控制器和驱动器非常重要。电机是产生用于驱动机器的旋转或线性力的机械或电气装置。它将电能转化为机械能。主要有三种类型的电动机:

- 直流电机:历史上第一种广泛使用的电机。系统(电机和驱动器)的初始成本往往较低。

- 交流同步:转子的旋转与电源电流的频率同步,非常适合以恒定速度驱动设备并用于高精度定位。

- 交流感应(异步):工业中最常见的交流电机,它使用电磁感应来产生转矩。

在决定是依靠预先包装的电动机构系统还是为满足特定应用要求而创建定制解决方案时,电动机驱动系统的选择往往会在决定是否需要调整电动机,驱动装置,控制器和反馈组件的定制解决方案时经历一个关键时刻。尽管预包装电动机构组合提供单一购买点,但请注意,从长远来看,它们在故障和改装情况下可能会变得昂贵。

所有电动机构组合都有优点和缺点。初始成本,功耗,可服务性和生命周期成本是需要考虑的一些因素。电机独立性意味着您可以选择任何供应商组合以实现最佳电机性能。适应不同电机的驱动器会产生影响TCO的积极因素。这些因素包括:

- 灵活的物流:能够在整个应用生命周期内适应不断变化的客户规格和新技术趋势。

- 快速转换:对替代供应商或替代电机技术的改变通常是最佳解决方案。

- 免受供应商依赖:在电机驱动应用的整个生命周期中,特殊和非标准电机尺寸可能会限制维护效率。面对多个安装时,在整个工厂安装相同的与电机无关的驱动器是一项优势。减少备件库存,简化员工培训和更直接的维护。

- 面向未来的解决方案:使用自动电机调整功能,独立于电机的驱动器可以在现在和整个应用的整个生命周期内提供任何电机的最佳性能。独立于电机的驱动器供应商不断测试新的电机技术,以开发兼容性的新算法。独立优化的组件完全适应各种应用。例如,原始设备制造商可以为特定应用设计性能最高的驱动器和电机系统。

选择合适的电机和驱动器组合不一定是一项复杂而紧张的任务。一旦应用程序的理想电机源自可信赖的供应商,就没有理由对该场景进行任何更改。但是,只需选择与电机无关的交流变频器,一些变化是可能的,这些变化将提供更多的选择,减少潜在的停机时间,简化维护并降低生命周期成本。

作者

Steve Zakula是一位从事传动行业25年的电气工程师。他专注于应用程序,销售和市场营销。他是Danfoss Drives的高级产品营销经理。

(如发布于2018年4月的海事新闻 )

-165869)

-165791)