NASA焊接技术可以彻底改变工作船的制造

为NASA制造计划开发的固态焊接工艺可显着降低工作船制造成本

无论是拖船,货船还是近海供应船,大部分工作船制造业都位于美国南部沿海地区,但可以参观该地区的任何一个工作船设施(或任何其他工作船)。国家)将揭示七十年前使用的过时和古老的制造工艺。工作船制造过程非常昂贵,劳动密集,并且自第二次世界大战以来并没有真正改变。或许是时候回到绘图板并从头开始重新设计工作船制造流程,以便利用NASA马歇尔太空飞行中心(MSFC)开发的新型固态焊接工艺和其他航空航天技术来降低成本并减少制造时间表。虽然NASA焊接开发专注于航空航天学科,但是在海事行业中这些相同的固态焊接工艺存在许多应用。

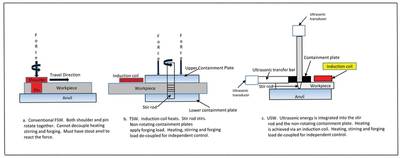

美国宇航局MSFC的固态焊接技术取得了重大进展,为NASA航空航天制造应用提供了支持。除了传统的摩擦搅拌焊接(C-FSW)和自反应摩擦搅拌焊接(SR-FSW),两者都用于太空发射系统(SLS)低温罐制造,MSFC也在开发超声波搅拌焊接(USW) )和热搅拌焊(TSW)工艺。这两个过程优于FSW,因为加热,搅拌和锻造元件是分离的,以允许独立控制每个元件。这允许更好的过程控制。所有三种固态工艺(FSW,USW和TSW)的工艺优势源于这样的事实,即固态焊接工艺发生在低于所连接材料熔点的塑性相中。这排除了任何凝固缺陷的可能性。其优点包括能够连接难以熔焊的材料,例如2XXX和7XXX铝合金,镁和铜。固态焊接工艺可以使用专门设计的设备或改进的现有机床技术,它们也适用于自动化,并且适用于机器人使用。

其他优点如下:

•低变形和收缩,即使在长焊缝中也是如此。

•在疲劳,拉伸和弯曲测试中具有出色的机械性能。

•单道焊缝。

•无电弧或烟雾。

•无孔隙。

•没有飞溅。

•能够在所有职位上运作。

• 能源效率。

•在6XXX系列铝合金中,一个搅拌工具通常可用于长达1000米(3280英尺)的焊接长度。

•无需填充焊丝。

•焊接铝没有气体屏蔽。

•对不完美焊接准备的一些容忍度;可以接受薄氧化层。

•批量生产不需要研磨,刷涂或酸洗。

•能够一次焊接厚度> 75 mm(3英寸)的铝和铜。

•一旦确定了焊接参数,就需要进行非常非常少的焊接修复

热搅拌焊接

图2用于MSFC钛焊的TSW龙门机。图片:NASA在引入TSW工艺之前,应该指出的是,FSW是一种连接技术,它在空间结构中的应用正在扩展,作为一种固态连接方法,其连接性能优于熔焊接头。 FSW方法主要与高强度铝合金相关,例如用于制造低温储罐,支撑结构和火箭机身部件的Al-Li合金。人们对将FSW连接方法扩展到更高强度和更高温度的合金以包括火箭发动机部件和其他用于空间的高温材料应用感兴趣。然而,高摩擦力和高搅拌焊接温度使这成为一项艰巨的挑战。

图2用于MSFC钛焊的TSW龙门机。图片:NASA在引入TSW工艺之前,应该指出的是,FSW是一种连接技术,它在空间结构中的应用正在扩展,作为一种固态连接方法,其连接性能优于熔焊接头。 FSW方法主要与高强度铝合金相关,例如用于制造低温储罐,支撑结构和火箭机身部件的Al-Li合金。人们对将FSW连接方法扩展到更高强度和更高温度的合金以包括火箭发动机部件和其他用于空间的高温材料应用感兴趣。然而,高摩擦力和高搅拌焊接温度使这成为一项艰巨的挑战。

美国国家航空航天局开发了一种名为热搅拌焊接(TSW)的FSW工艺的创新变型,这种工艺可以向工件引入额外的热量,而不受搅拌工具和金属之间的摩擦加热的影响。 TSW过程的描述如图1所示,它显示了FSW和TSW过程之间的差异。在FSW中,搅拌工具的搅拌RPM,来自焊接接头表面上的肩部摩擦的加热以及来自肩部的压缩锻造力不能解耦。 TSW将三个过程元素分离,并允许对每个过程元素进行独立控制。独立控制搅拌工具RPM以及来自上部和下部安全壳板的压缩锻造负载。使用感应线圈独立控制加热。由于工艺元件/参数的独立控制,TSW的真正好处特别偏向于较厚截面的板材和较高强度的耐热合金(即钛,钢,Inconels等),其中不匹配搅拌维持摩擦加热所需的参数和合金热加工方案所需的搅拌参数。并不是说TSW'ing对焊接铝没有好处。它能够焊接所有铝合金,无论是薄板还是较厚的铝合金,都是一次性焊接。

TSW工艺的发展导致了全尺寸机器的制造,如图2所示。它用于支持由国防高级研究计划局(DARPA)和海军研究办公室(ONR)资助的先前工作。该项目的可交付成果是成功展示了厚度为.500英寸(25.2毫米)的商业纯(CP)钛和Ti 6-4 ELI的单程连接。

由于TSW工艺使FSW工艺的搅拌,加热和锻造功能脱离,并允许对每个工艺元件进行独立控制,因此使用TSW工艺可以在FSW工艺上实现新颖且非常独特的应用/能力。由于TSW工艺配置使用非旋转密封板(而不是FSW工艺中的旋转肩部)来对塑化焊接熔核施加锻造负荷,因此可以将上部和下部密封板形成为特定的,独特的几何形状。这是在为DARPA / ONR完成的参考工作中完成的。其中一个可交付成果是六角形结构,代表了一个子尺度的炮塔转台子组件。图3显示了一个成角度的焊缝,而图4显示了完成的部件。注意,焊接接头准备是60度角,并且搅拌工具一次通过成角度的焊接接头准备。 TSW工艺理想的另一种应用是搭接接头的焊接。

TSW工艺的另一个优点是能够使用实时温度控制进行焊接。这需要精确的实时监控和控制焊接区域的温度。一个例子是钛的焊接,其中希望将焊接熔核温度保持在低于大约890℃的β转变温度。 (1634F)。为了保持这种焊接熔核温度,必须使适当的感应线圈温度与变形加热平衡,以确保在整个连接过程中达到并保持目标温度,以产生均匀的微观结构。这样,输入目标温度为870℃(1600°F)进入控制系统。感应线圈将焊接工件加热到输入温度,此时,工件在上下安全壳板之间移动,上下安全壳板以所需的锻造力夹紧在工件上。然后搅拌工具开始搅拌焊接接头。如果温度传感器看到焊接熔核温度低于输入目标温度,则行进速率减慢和/或搅拌工具RPM增加和/或感应线圈功率增加。这三个事件,无论是独立的还是串联的,都会增加焊接熔核的温度。如果超过输入目标温度,则行进速率将增加和/或搅拌工具RPM将减小和/或感应线圈功率将降低,所有这些都对焊接熔核具有冷却效果。与优质焊接相关的最重要的数据点之一是知道在焊接期间保持恒定的温度而几乎没有波动。

超声波搅拌焊接

图1示出了FSW,TSW和USW之间的差异。图片:美国宇航局

USW与TSW的相似之处在于,安全壳的搅拌转速,加热和压缩力已经解耦,以实现更好的过程控制。它与TSW和FSW的不同之处在于超声能量集成在旋转搅拌工具和非旋转密封板中。图1显示了该过程的示意图,图5显示了位于MSFC的USW原型。使用USW工艺的好处包括铝和耐热合金的单道焊接,Z轴的插入力减小,X轴的摩擦力减小,X轴的剪切力减小,行程速度增加,搅拌工具增加生活。

Isogrid和Orthogrid结构

制造太空发射系统(SLS)火箭硬件,主要是低温坦克结构,利用了Isogrid和Orthogrid结构中的优越强度和刚性。图6显示了整体加强的Isogrid和Orthogrid结构。 Isogrid和Orthogrid结构均包含集成加强筋,除了航空航天推进剂储罐外,其特点是具有优异的强度 - 重量或刚度 - 重量比。 Isogrid能够承受压缩和弯曲载荷,是空间和航空航天应用的理想选择。正交网具有与Isogrid相似的优点,但其结构模式不同 - 加强肋使用方形或矩形华夫格图案而不是三角形。两种自加强配置均适用于重量轻,刚度,强度和损坏容限较重的场合。

图6:正交网格和Isogrid整体加强结构。图片:NASA 使用NASA技术进行海事应用

图6:正交网格和Isogrid整体加强结构。图片:NASA 使用NASA技术进行海事应用

将航空航天技术应用于海事应用肯定是一项挑战。从应力和失效分析开始,必须实施“自下而上”的方法,这将导致初步的船体设计。新的船体设计可以专注于消除数百个结构加劲肋,从而显着降低劳动力和检查成本。新设计将允许使用新的先进固态焊接工艺和材料;与NASA的太空硬件制造和研发计划(如太空发射系统计划)中使用的相同。成本效益分析和贸易研究将为新技术注入海运业带来盈亏平衡点。可以制造和测试制造原型演示文章,显示自动固态单程焊接的成本节约优势,其强度远远优于手工熔焊,以及使用自动化实时焊缝检测工艺进一步节省成本和积极的进度影响。

认识到先进的制造工艺和技术被用于美国航空航天工业的航空航天应用,或许海事工业部门应该调查本文概述的技术以及可用于现代化造船工作的其他先进材料和工艺。现代化的可能途径包括联盟,伙伴关系和其他可以专注于海事制造应用的共同开发安排。

由于空间有限,本文已经缩写并涉及为NASA制造计划使用和开发的技术的亮点。如需更多详细信息,请联系马歇尔太空飞行中心技术转让计划Sammy Nabors先生,电话:256-544-5226。

1 FSW过程用于外部坦克制造计划,以支持航天飞机计划。 FSW用于在最后六个液氢(LH)和液氧(LOX)罐中完成纵向焊接。唯一已知的FSW缺陷发生在制造中,当电源在20英尺LH槽焊中途中断时。经过材料审查委员会(MRB)处理后,决定对FSW修复技术进行鉴定,从而防止液氢罐的报废

关于作者:Jeff Ding

Jeff Ding于1986年6月在美国宇航局马歇尔太空飞行中心开始他的职业生涯。他的教育包括1976年鲍灵格林州立大学生物学学士学位,1986年俄亥俄州立大学BS焊接工程学士学位,1993年田纳西大学理学硕士学位1993他在1995/1996年的时间框架内将摩擦搅拌焊接(FSW)工艺带到NASA机构,当时他获得了一台14吨的Kearney和Trecker卧式镗铣床并将其转换为NASA的第一个FSW系统。他于1996年11月完成了他的第一次FSW焊接。自1996年以来,他继续开展FSW开发以及超声波搅拌焊接(USW)和热搅拌焊接(TSW),并在固态焊接技术方面拥有13项美国专利。

的CP钛的TSW。注意最小的热变形。图片:美国宇航局-90537)

-163224)